Del 3: Konnektering og kommunikation

Sådan vælger du det ideelle servo drev til din maskine

Analoge drev modtager input fra controllere i form af spændingssignaler, som de forstærker før de sender dem til motoren. De kan ikke kommunikere med andre komponenter i motion systemet.

Digitale drev tilbyder derimod adskillige interface-muligheder, der optimerer ydeevne, omkostninger og brugervenlighed. Der kunne skrives en dybdegående artikel om disse standarder, men lad os fokusere på nogle nøglepunkter.

Serielle grænseflader

Der er flere typer serielle kommunikationsforbindelser. Serielle forbindelser er billige og kan tilpasses, fordi de ikke kræver licenser. De bruges ofte til drevkonfiguration og fejlfinding.

Serielle datalink som RS-232 var effektive, da de blev introduceret, men understøttede kun et begrænset antal kabellængder og hastigheder. Det er afhængig af single-ended signalering, hvilket gør det sårbart over for elektronisk støj og det er et problem i industrielle miljøer.

Differential signalering bruges i RS-422, en efterfølgende standard, som benyttes hvor der er brug for større støjimmunitet. Derudover er RS-422 markant hurtigere og understøtter længere kabellængder. Derfor bruges det oftere i luftfart og bilindustrien, der kræver høj pålidelighed.

I begge tilfælde er RS-232 og RS-422 punkt-til-punkt forbindelser og kan kun kommunikere med én enhed ad gangen.

RS-485-standarden har seriel adressering og flere enheder kan kommunikere fra en enkelt terminal. RS-485 har i mange år været meget populært, men er blevet erstattet af industriel Ethernet.

På trods af USB's hurtigere hastighed og lavere strømkrav er det mindre egnet til industrielle applikationer på grund af begrænsninger i afstand og følsomhed over for støj.

Digital netværkskommunikation (eller industriel Ethernet)

Der er udviklet flere digitale kommunikationsprotokoller, som understøtter højhastighed, individuelt adresserbare netværkskommunikationer blandt digitale komponenter som PLC'er, motion controllere, drev, sensorer osv. Klassisk Ethernet leverer bedst mulig ydeevne og Industrielle Ethernet-løsninger er blevet modificeret til at understøtte højhastighedsoptimering.

Netværk feature

Forskellige standarder varierer med hensyn til datastrøm-skemaer, hastighed, jitter, topologi og antallet af noder. For applikationer, der ikke kræver en høj grad af synkronisering, kan en fieldbus som CAN for eksempel levere tilstrækkelig ydeevne. For ekstremt komplekse bevægelser, såsom omvendt kinematik, kræves en højhastigheds, lav-jitter protokol som EtherCAT.

Valget af protokol kan også påvirke omkostninger og fleksibilitet. Proprietære protokoller som Ethernet/IP og ProfiNET medfører licensgebyrer og binder OEM'en til et begrænset antal løsninger. I modsætning hertil er åbne protokoller som CANopen og EtherCAT gratis at bruge og giver brugerne frihed til at vælge mellem flere muligheder.

Kommunikation

Det er muligt at operere det overordnede maskinnetværk parallelt med serielle kommunikationsforbindelser. EtherCAT-protokollen kan bruges til kommunikation mellem PLC, bevægelsescontroller, drev og sensorer på en maskine. Ingeniører kan køre seriel kommunikation over RS-422 i baggrunden for at fejlsøge drevet eller observere et signal og det vil ikke forstyrre maskinens netværk.

Et drevs kompatibilitet med en bestemt protokol eller kommunikationsforbindelse er afgørende. De skal også være kompatible med enkodere, resolvere og andre typer sensorer i systemet. Sørg for, at drevet kan læse signalet fra sensoren og at sensorens outputdriver er valgt til at levere et kraftigt nok signal til at blive registreret af drevet.

Drev størrelse og formfaktor

Selvom det er nemt at fokusere på ydeevne vil et drev ikke være til megen nytte, hvis det ikke passer i systemet. Der kan opstå et problem, hvis det mekaniske design er blevet færdiggjort før valget af elektronik er blevet foretaget.

Generelt, jo større effekt, jo større drev

Et ineffektivt drev vil generere spildvarme, der skal håndteres enten passivt eller aktivt. Dette kræver endnu mere plads, strøm og budget. For pladsbegrænsede applikationer skal du kigge efter et høj-effektivitet, høj-effekt-densitets drev.

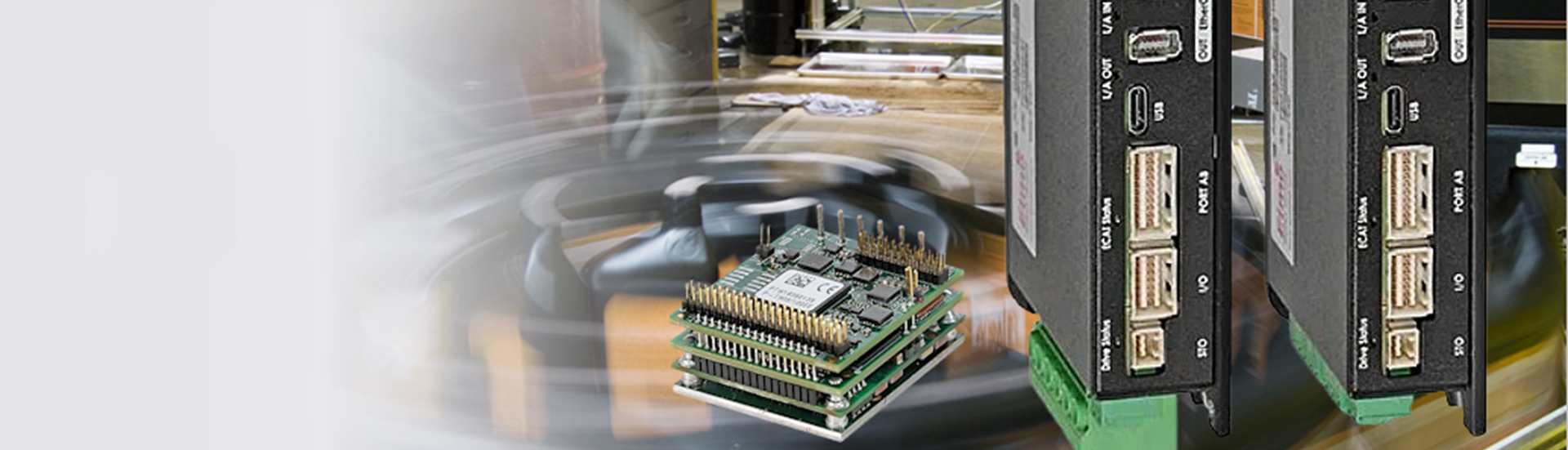

Drev fås i indkapslede og printkort-niveau designs

Indkapslede drev kan installeres i centrale skabe eller ude på maskinen i et distribueret kontrolsystem. Drev fås også i former, der kan integreres af OEM'en i et tilpasset PCB. Dette muliggør en integreret drevløsning, der optimalt passer til deres applikation uanset om det er to akser eller 20. Tilgangen kræver mere færdighed, men printkort-niveau tilgangen understøtter innovative designs til specialiserede applikationer som robotteknologi, medicinsk diagnostik og luftfart.

Indkapslede drev er separate enheder, der er nemme at installere. Printkort-niveau drev kan installeres på PCB'en, hvilket øger niveauet af tilpasning og innovation muligt i designet.

Foto: Elmo’s Platinum Harmonica (Indkapslet).

Foto: Elmo’s Platinum Twitter.

Relaterede produkter

Sådan vælger du det ideelle servo drev til din maskine:

Del 1: Introduktion >

Del 2: Hvordan din motor virker >

Platinum servo drev >

Integreret drev og motor >