Green Motion - Inspirerende motion

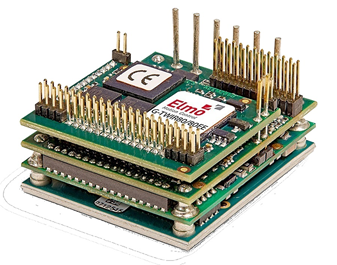

med Elmo's NANO servo drev kan du få leveret op til 10.000 Watt

Maskinkonstruktører bestræber sig altid på at opnå en støre kapacitet med et meget højt udbytte og til lavere omkostninger. Dette kan opnås med høj dynamik og største nøjagtighed i maskinen. Typisk for hurtige og præcise maskiner påvirkes procesmekanikken, undertiden med et mekanisk reduktionsgear, servomotor, servodrev, strømkilde og maskinstyring.

Den mekaniske belastning styres ved konvertering af elektrisk kraft til mekanisk effekt. Til fremstillingspro-cessen kræves der en ideel og effektiv konverterings-

proces. Og den er opnået, når elektrisk strøm leveret fra lysnettet svarer til den forbrugte mekaniske effekt.

Imidlertid involverer konverteringspro-cessen mange kilder til ineffektivitet og miljøforurening, hvilket gør at den komplette proces ikke er miljøvenlig eller "Ikke-grøn".

Minimering af miljøforurening i kritiske aspekter af maskindesign og implementering resulterer i energieffektivitet. Dette opnås gennem:

- Kvalitativ effekt

- Delt DC-bus

- Stepping Servo Direct Drive

Gold Twitter- Lille men mægtig!

NANO Servo drevet, som giver > 5.500 kvalitative Watt.

Drev til stor strømbelastning: 80 A/80 VDC - 1-50 A/100 VDC - 3-15 A/200 VDC

Hvad er "kvalitativ effekt" til et servosystem?

Når man normalt diskuterer "Grønt miljø", er opstået varme den første opfattelse. Men EMI, mekaniske forstyrrelser og elektrisk ustabilitet bidrager imidlertid også væsentligt til dårligt miljø. Og dæmpningen indebærer også yderligere effektforbrug og større tab.

Kvalitativ effekt er evnen til at belastningen får leveret nøjagtig den effekt, der til enhver tid er behov for, hverken mere eller mindre.

Enhver uforudset og uønsket transmission til den mekaniske belastning (overdreven eller utilstrækkelig) er støj, der skaber elektrisk og mekanisk "forurening":

● Parasitiske og uønskede harmoniske (elektriske og mekaniske)

● Overdreven varme i drevet, i motoren, i den mekaniske belastning

● EMI

● Mekaniske vibrationer og resonanser

● Mekaniske og elektriske resonanser

Disse "ikke grønne" forstyrrelser forringer systemets ydeevne

De traditionelle midler, der bruges til at reducere disse forstyrrelser involverer tilføjelse af specifikke komponenter såsom pladskrævende linjefiltre, ledningsinduktorer, yderligere kølelegemer og yderligere ventilatorer.

I nogle tilfælde kræver mekanikken ændringer for at blive mere modstandsdygtig og mere stabil. I andre tilfælde bremser operationen simpelthen og dermed undgår man nogle af vibrationerne og resonanserne.

De fleste af midlerne øger maskinens størrelse, design og implementering af arbejdskraft, omkostninger og varmeafledning.

Hver del af servokæden - med belastning, motor og drev - bidrager til disse oppustede midler. Tilgangen er, at servo drev har en dominerende rolle i at reducere de samlede forstyrrelser, der skabes via selve drevet og af de andre komponenter i servokæden.

Elmo's hovedfilosofi er:

Skab ikke varme og dermed ingen grund til at fjerne den, undlad at skabe støj og dermed ingen grund til at fjerne den og brug smart avanceret styring og undgå mekanisk ændring.

Hvis ovenstående opnås forbedres ikke kun ydelsen, omkostninger reduceres, tiden til markedsføring reduceres og det bidrager også til en "mere grøn maskine ".

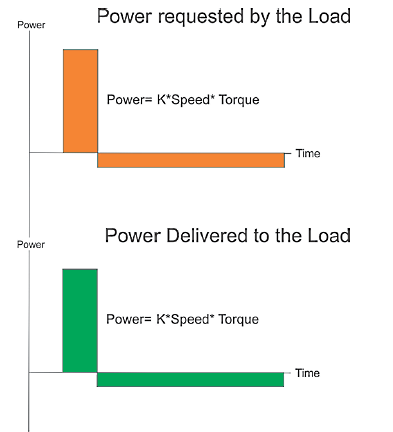

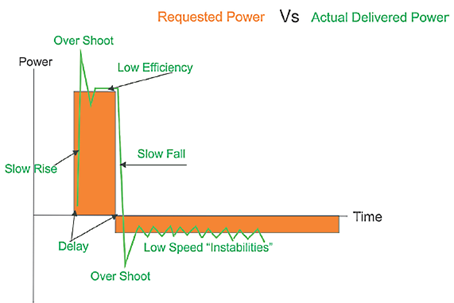

Det ideelle servodrev vil "reagere" ved at levere kraft (hastighed og omdrejningsmoment) til den mekaniske belastning, svarende til den ønskede effekt i størrelsesorden og timing.

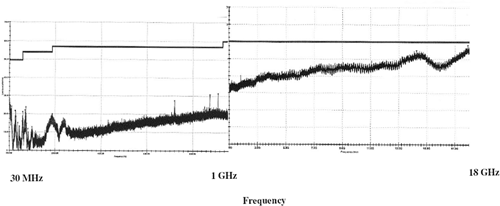

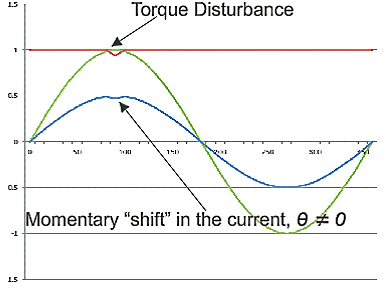

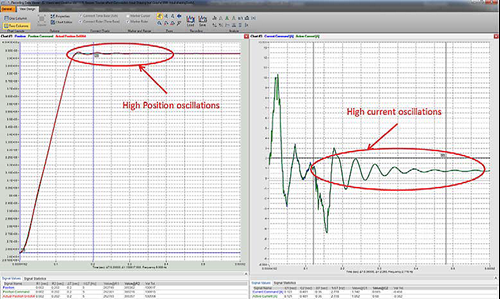

Den aktuelle Power Conversion-proces er dog langt fra ideel og ligner mere den øverste figur til venstre: Requested Power vs. Actual Delivered Power.

Typiske "parasitære"

effekter af Effekt-konverteringen

Forbindelsen mellem ’Effekt konvertering’ og Servo operation er:

Servo-operation involverer hovedsagelig moment/kraft-ydeevne, men:

Effekt = KP • Hastighed • Moment (eller kraft).

Så kvalitativ kraft repræsenterer høj ydeevne og jævn ’hastighed & drejningsmoment’ = servodrift.

Servodrevets operation bestemmes som en kritisk determinant, der består af tre "Time domain"-kilder til miljøforurening:

Hastigheds- og positionssløjfer er det mekaniske domæne, Moment / kraft ydeevne er det elektriske domæne og effektkonvertering er PWM-domænet.

PWM - Pulsbreddemodulation

Pulsbreddemodulation (PWM) går kort ud på at ændre pulsbredden på udgangen, alt afhængig af signalets amplitude på indgangen. Der sker det, at man ændrer signalets pulsbredde, men holder periodetiden konstant.

Ganske få hovedfaktorer, for servosystemets samlede ydeevne, bestemmes af PWM effekt konverteringsprocessen:

Effektivitet - EMI - Linearitet - Svar og båndbredde

Strømkonverteringsteknologien, FASST; "Hurtig og blød switching teteknologi" overvinder ulemperne og begrænsningerne som beskrevet i de foregående kapitler.

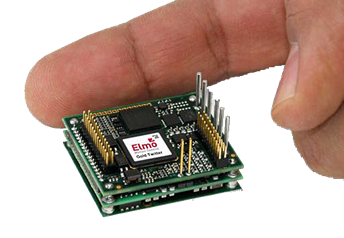

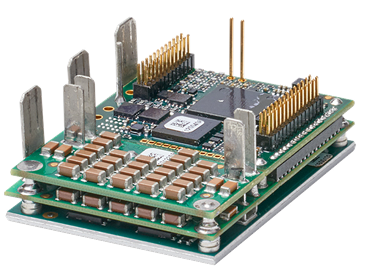

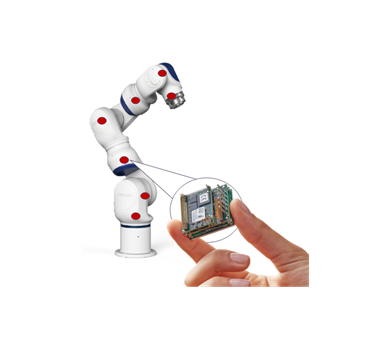

Nano-servodrevet er et godt eksempel fordi det også indeholder kravene til et grønt servodrev.

Dette er den mest kraftfulde NANO størrelse, højest effektive, ubetydelig EMI, smart control, servodrev der kan placeres overalt.

Elmo Motion's helt specielle teknologi og styrke!

__________________________________________________________________________________________

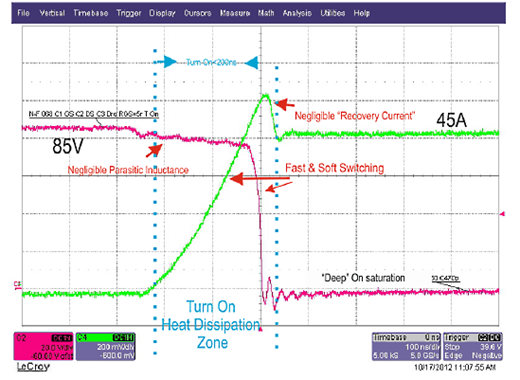

Turn ON

Perfekt PWM-switching system, som er meget hurtigt - <200 nS - dyb ON-mætning, yderst effektiv og alligevel med meget lav stress og ubetydelig EMI (meget lav genopretningsstrøm).

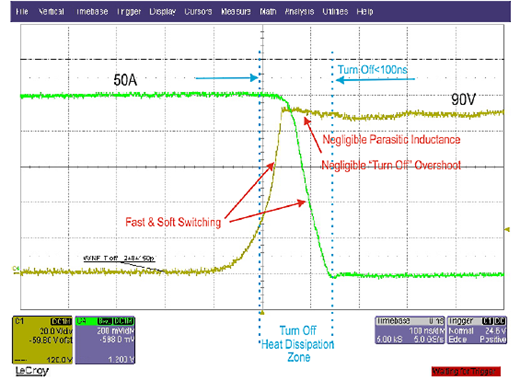

Turn OFF

Meget hutigt Perfekt PWM-skiftesystem, <100 nS - dyb ON-mætning, meget effektivt og alligevel med meget lav stress og ubetydelig EMI (ingen spændingsoverskridelser).

Servodrevene udviser overlegen effektivitet

For eksempel: Ved 50 V / 50 A spreder Elmos drev et tab på ca. 17 Watt, mens konkurrenter angiver 120 Watt spredningstab på de samme betingelser.

På grund af den hurtige og glatte Turn ON og Turn OFF, dyb ON-mætning, ubetydelig EMI, glatte og lineære overgange kan Elmo’s Gold Twitter udføre:

● Leverer ca. 4.000 Watt med < 20 Watt spredningstab

● Større båndbredde > 4,5 KHz, høj hastighed og nøjagtig positionering

● Hurtigere og mere præcis responstid

● Enestående bred nuværende sløjfelinearitet

● Dynamisk rækkevidde på 2000 : 1 - En driver på 50 ampere kører

motoren meget jævnt og stabilt ved 0,025 ampere)

● Et stort udvalg af avancerede control-filtre, der opfylder ethvert krav til

servostyring

Foto: Elmo's Double Gold Twitter leverer > 10.000 Watt

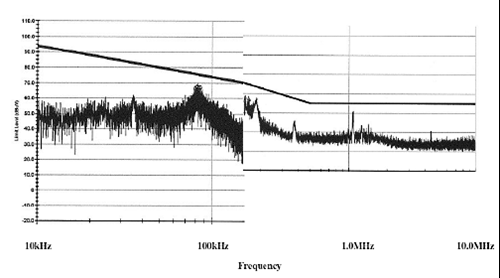

Ubetydelig EMI

CE102 - Udførte emissioner; 10 kHz - 10 MHz; Resultat: Gennemgang (Pass) med Ku og Ka Band

Resultatet er et NANO-drev med enorm kraft-densitet

Effektivitet og "støjfri" betyder: Mindre varmetab, uden støjreduktion ved hjælp af eksterne anordninger, mindre volumen og kan monteres på belastningen i bevægelse, motoren, inde i motoren og ved siden af motoren, hvilket minimerer kablingen. Det er kritisk med kabler i bevægelse, der ud over at være meget dyre, med en kort levetid, også øger maskinens strømforbrug.

Ovenstående resulterer i mindre strømforbrug og lettere maskiner, der også reducerer effekten og den samlede forurening.

Det grønne bidrag giver bedre ydeevne og bedre omkostnings effektivitet

Torque styring

Glat, stabilt, hurtigt respons-torque er vigtigt, ikke kun for servo ydelsen, men også for at reducere strømforbruget samt de elektriske og mekaniske uønskede harmoniske.

Kvaliteten af det oprettede drejningsmoment bestemmes af to væsentlige funktioner:

● Vector Control

● Current Loop

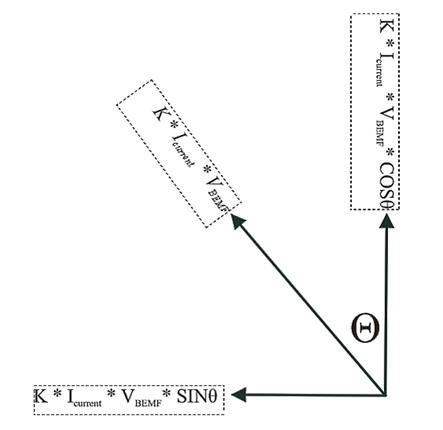

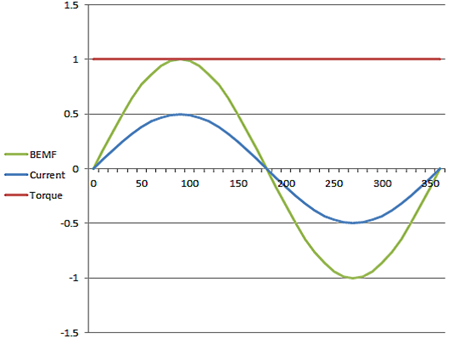

● I et vector control-skema er torque defineret:

Torque = K • Icurrent • VBEMF =

K • Icurrent • VBEMF • COSθ + K • Icurrent • VBEMF • SINθ

Kun udtrykket: "K • Icurrent • VBEMF • COSθ" skaber et rigtigt moment.

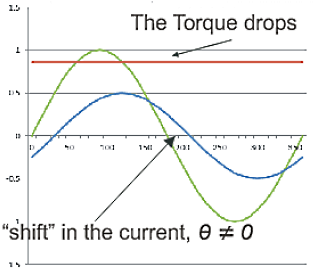

● Udtrykket: "K • Icurrent • VBEMF • SINθ" er ren moment-nedbrydning, varmetab og forstyrrelser

● For drejningsmoment af høj kvalitet skal Icurrent og VBEMF være sinusformet så tæt som muligt

● VBEMF er motorens karakteristik

● Icurrent opstår i servodrevet

Den opnåede høje kvalitet og torque:

Maksimalt drejningsmoment opnås, når: "θ = 0 - COSθ = 1"

Glat og stabilt moment opnås, når θ er konstant og ikke varierer med tiden.

Vektorkontrolsløjfen stræber efter at skabe en sinusformet strøm ICURRENT, og holder altid værdien: θ = 0

Resultater når COSθ ≠ 1:

● Torque nedbrydning

● Torque forstyrrelser

● Overdreven varme

Højtydende vektorkontrol, der opfylder 'COSθ = 1' under alle forhold, med den rigtige BEMF-kommutering, resulterer i det højeste drejningsmoment, der er glat og stabilt. Dette sparer behovet for at tvinge mere strøm og forbruge mere effekt for at opnå det krævede drejningsmoment.

Enhver operation ved 'COSθ ≠ = 1' spilder energi og skaber overdreven varme.

Current Loop-præstationen dikteres af servodrevets 3 muligheder:

Current Loop Bandwidth

Current Loop Response Time

Current Loop Dynamic range

Det avancerede og rene design af power-stage og current-loop operation, der fungerer sammen med et softwareværktøj, muliggør en ultimativ current-loop ydelse. Og herved leveres således nøjagtigt det krævede drejningsmoment til belastningen, ingen overdreven effekt, ingen energiforbrugende overskridelser og transienter osv.

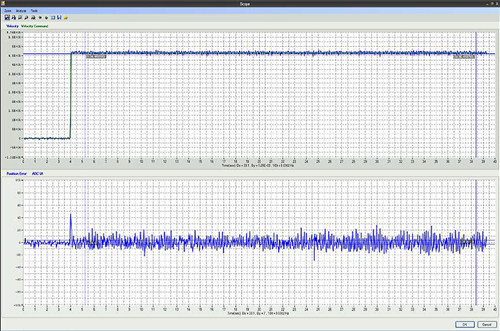

Hastighed og positionskontrol

Ved hjælp af softwareværktøjet indstilles: Meget stor båndbredde og høj præcision af strømmen, hastigheden og positionen. Værktøjet, der får dig gennem hele implementeringen, resulterer i optimal kontrol af den mekaniske belastning med minimale og ubetydelige effekttab.

Elmos filosofi

At få det maksimale ud af kundens aktuelle mekanik.

Ved hjælp af smart, avanceret servostyring med høj kapacitet er det muligt i mange tilfælde at dæmpe de mekaniske effekttab og dermed afholde sig fra meget dyre mekaniske ændringer.

Fjernelsen af de mekaniske tab bidrager også til en ’grønnere’ løsning.

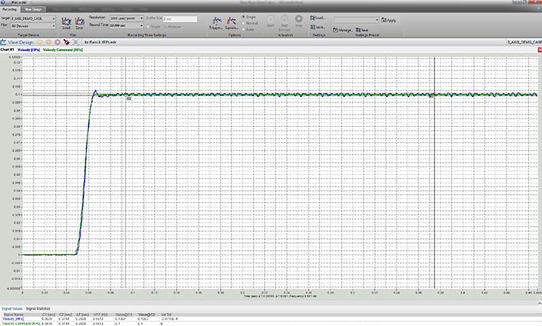

Eksempel på meget hurtig og jævn ydeevne uden oscillation opnås af servodrevet, når konfiguration og tuning udføres med softwareværktøjet.

Kurve: Meget hurtig reaktion med lav overshoot, høj opløsning, stabil og oscillationsfri drift.

Hvordan Elmo opnår kvalitativ grøn strømstyring

Stor båndbredde (strøm, hastighed, position, vektor) og hurtig reaktion gør det muligt at afgive / absorbere den krævede hastighed x drejningsmoment / kraft (effekt) nøjagtigt og hurtigt.

Vektorkontrol: Smart, meget præcis og meget hurtig vektorkontrol resulterer i et jævnt drejningsmoment og effekt samt eliminerer ineffektivitet.

Avanceret tuning-værktøj filtrerer ikke-lineære effekter (resonanser, friktion, inerti ...), hvilket eliminerer effekttab fra applikationen.

Højeffektiv effektkonvertering sikrer, at der der ikke forbruges mere effekt end nødvendigt.

FASST skifte med egen effekt resulterer i meget høj linearitet, hurtig respons, optimal effektivitet og ubetydelig EMI - jævn servodrift med nul forurening.

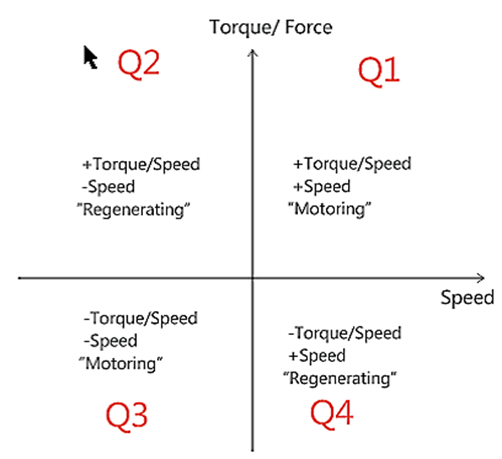

DC-delt DC-bus

En servo operation involverer strømflowet i alle 4 kvadranter af koordinatsystemet med X-aksen for Speed og Y-aksen for Torque.

I kvadrant 1 og 3 er effekten positiv, hvilket betyder, at strømmen fra drevet til motoren konverteres fra elektrisk til mekanisk effekt inde i motoren og derefter leveres til belastningen. Dette er kørselsoperationen.

I kvadrant 2 og 4 er effekten negativ. Det betyder, at kraften går fra den mekaniske belastning tilbage til motoren. Inde i motoren omdannes den mekaniske kraft til elektrisk strøm og leveres derefter fra motoren tilbage til drevet.

Det er en regenereringsoperation, undertiden også kaldet bremsning. I kørselsoperationen bruges den kraft, der omdan-nes til mekanisk effekt, til at flytte den mekaniske belastning. Der er to grundlæggende topologier til at forsyne et servodrev, når der benyttes en AC-forsyning.

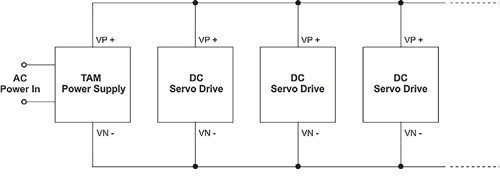

En "Shared DC Power Bus"-topologi til at forsyne flere servodrev

I "Shared DC Power Bus" anvendes en enkelt strømforsyning til flere servodrev.

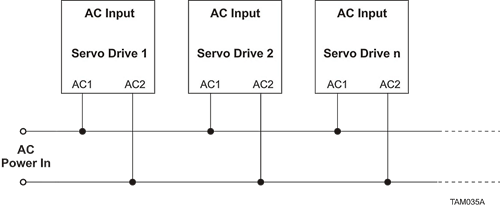

En "AC Common Power Bus"

I "AC Common Power Bus" findes en separat strømforsyning i hvert servodrev.

Fordele ved delt DC-forsyning

Intet behov for at sprede reverseret effekt internt. Ingen varme, der skal afledes fra drevet og der er derfor ikke behov for yderligere køling såsom større kølelegemer og ventilatorer.

Bemærk: Varmen spredes ved en typisk shuntoperation, der normalt er meget højere end den varme, der spredes af PWM Bridge.

Mindre strømforbrug fra lysnettet og mindre vekselstrøm, som skal ensrettes til jævnspænding. AC til DC ensretning er en betydelig varmeskaber og reducerer effektiviteten dramatisk.

Energibesparelsen i en maskine med flere akser kan nå > 5 %. I ekstreme tilfælde, som f.eks. kontrol af mekanisk tilspænding i viklingsmaskiner, kan besparelsen nå op på > 80 %

Den miljøvenlige strømforsyning er en ideel kompakt strømforsyning designet som "Shared DC BUS" til at forsyne flere servodrev.

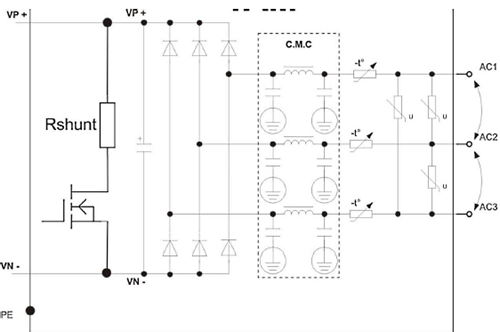

Hvad er en "strømforsyning til servodrev"?

Servodriftens art kræver specifikke egenskaber fra strømforsyningen. I de fleste tilfælde er strømforsyningen én- eller tre-faset vekselstrøm, direkte fra lysnettet eller via en isolationstransformator.

Servodrift kræver en spændingskilde, der er pålidelig, simpel, i stand til at levere kortvarige høj effekt og lede strøm fra og til motoren (4 kvadranter).

Derudover skal strømforsyningen modstå et dårligt driftsmiljø: Ustabil spænding, transienter, spændingsudfal, EMI, store mekaniske vibrationer og mekaniske stød, ekstrem temperatur og høj luftfugtighed osv.

Strømforsyningen blev designet til at opfylde disse specifikke hårde krav og har to store funktionelle servo opgaver:

● Forsyne DC bus spænding, der kræves til servodrevet

● Absorbere regenererings- / bremsekraften fra motoren og den mekaniske belastning

Strømforsyningen udfører følgende:

● Ensretter vekselspændingen til DC-busspænding

● Fungerer som et tovejs "Energireservoir" til kontinuerlige og

kortvarige krav til spids-effekt fra servosystemet

● Shuntregulator, der absorberer energi fra belastningen i

tilfælde af regenerering eller bremsning

● Startstrøm begrænser

● Højfrekvent ripple dæmpning

● Filtrerer EMI fra og til servodrev

● Beskyttelse af transienter på netspændingen

Simplificeret diagram af en strømforsyning til servodrev.

Fordele ved den delte DC Power Bus

Deling af ressourcer

Servoapplikationens strømforbrug afhænger af adskillige accelerationer og opbremsninger, der kræver øjeblikkelige høje spidseffekter, mens den krævede gennemsnitlige effekt er betydeligt lavere.

I "AC Common Power Bus" skal hver af servodrevets strømforsyningssektion være designet til at levere maksimale effektbehov. I modsætning hertil er det gennemsnitlige / samlede øjeblikkelige strømforbrug med "Shared DC Power Bus" meget lavere.

Shunt Regulator

En stor fordel ved "Shared DC" er den delte shunt regulator. Servodrift er kendetegnet ved meget korte og skarpe bremser eller retningsændringer.

Da det er sjældent, at alle drev samtidigt regenererer energi tilbage til DC-bussen, kan én shunt regulator betjene flere servo-drev på samme tid. Med "AC Common" skal hver Shunt Regulator være stor nok til at absorbere motorens regenererede energi og kan ikke understøttes af flere shunter. Derfor er der et stort spild af duplikerede shuntregulatorer.

I mange servo applikationer, hvor en motor bremser er der andre motorer som kører og forbruger strøm fra forsyningen. Deling af en DC-bus tillader strømmen af energi fra bremsedrevet til de kørende drev uden engang at aktivere shunt-regulatoren. Dette sparer den betydelige varmespredning, der opstår ved regenerering. I tilfælde hvor applikationen er en opvikling og afvikling kan over 80 % af strømforbruget spares.

Sparer dobbeltarbejde

Enhver strømforsyning, der er tilsluttet en vekselstrømskilde, kræver de samme obligatoriske funktioner som: Ensretterbro (Graetz-kobling), spændingsdæmper, indgangsstrømbegrænser, EMI-kredsløb, shuntregulator og kapacitans. Mens der i "Shared DC Power Bus" kun kræves et sæt, skal hvert drev i "AC Common Power Bus" have alle disse obligatoriske komponenter.

Færre elektriske komponenter

Sikkerhedsbestemmelserne kræver, at hver belastning, der er tilsluttet lysnettet, skal have et beskyttelseselement i serie. På AC-siden skal hvert element, der er tilsluttet AC, således mindst indeholde en afbryder. I mange tilfælde kræves der også en kontaktor for sikker betjening af maskinen.

Direkte drev

De fleste STD-servomotorer er designet til at rotere fra 1.500 til 3.000 rpm. Og i mange tilfælde er en given applikations hastighed meget lavere.

Der er to vigtige mugligheder for at justere applikationens maksimale hastighed:

● Mekanisk reduktion (gear)

● Servomotor med direkte drev

Den første justeringsmulighed tilføjer et mekanisk trin, der reducerer levetiden for gearmotor, tilføjer unøjagtighed (tilbageslag) i systemet, øger omkostningerne og reducerer effektiviteten.

Et et-trins reduktionsgear - med reduktion op til 10 : 1 - har ca. 80 % effektivitet. Et reduktionsgear af høj kvalitet når tæt på 90 %.

Den anden justeringsmulighed (Servomotor med direkte drev) er en højtydende løsning, men prisen er meget høj og i mange tilfælde uoverkommelig.

Ved at tilbyde en højtydende løsning med direkte drev til en overkommelig pris, består Løsningen af:

● STD-stepmotor

● Enkoder med høj opløsning

● Højtydende Step Servo Drev

Sammenlignet med DDR er omkostningerne ved en Step DDR-løsning 50 - 60 % lavere. Elmo’s step-DDR er tilgængelig op til 20 Nm.

Gold Duet 110

Motor m integreret Gold-serie-drev

Meget kompakt integreret motor: 400 V – 800 V.

Drejningsmoment: Op til 6,0 Nm - 1.880 W.

Der kræves ingen isolations transformator.

Op til 3 kW spids effekt.

Avanceret EtherCAT & CANopen netværk.

Stepping Servo Direct Drive

Kombinationen af fordelene ved en billig STD-stepmotor i en løsning med direkte drevmekanisme giver den bedste og højeste ydeevne til ethvert applikationsbehov.

En billig micro-stepmotor, som fungerer i en lukket kontrolsløjfearkitektur, erstatter en dyr direkte-drev-motor uden nedsat bevægelseskvalitet. Og så opnår man positionering med høj bevægelse og nøjagtig hastighed ved at rotere en ubalanceret belastning i et højt kontrolleret drejningsmoment og under nøjagtige, ultra-langsomme rotationshastigheder.

Figuren: Lav hastigheds ripple under bevægelse med langsom hastighed: Hastigheds ripple er mindre end 1 % ved 0,1 RPS.

Funktionen er hurtig og præcis med at flytte og styre bevægelse af ubalanceret skiftende belastning uden vibrationer. Det sikres ved hjælp af en unik signal konditionerings algoritme. Dette muliggør et højt holdemoment ved stall og ved ultra-langsomme driftshastigheder.

Ved hjælp af avancerede planlagte og faste filtre, forstærkningsplanlægning og andre avancerede, indbyggede servostyrings muligheder optimeres servosystemets ydeevne. Herved undgår man indflydelsen fra uønskede mekaniske defekter og det eliminerer Cogging-effekten ved anvendelse af flere metoder til kompensation.

Den højtydende servostyring implementeret som en standardiseret kapacitet i alle Elmo Gold-seriens drev er et nøgle-element i denne løsning.

● Høj dynamisk opløsning af strømområde (i forholdet 1 : 1000)

● Høje samplingshastigheder på op til 60 µSek for de 3 servostyringssløjfer (1:1:1 – 60 µSek for position, hastighed og strøm)

● Høje control-båndbredder, der mest kræves til strøm- og hastighedssløjfer

Applikations eksempler

Da kravene til produktiviteten af maskinværktøjer, nøjagtighed og dynamisk ydeevne er steget i de seneste år, har direkte drevteknologi vist sig som en ideel måde at imødekomme disse krav på. Specielt kombinationen af en billig stepmotor og avanceret servostyring har vist sig at give betydelige forbedringer af maskinværktøjets ydeevne. Ud over at give høj dynamisk ydeevne kan drevet og step-motoren reducere maskinomkostningerne, forenkle maskindesignet og reducere vedligeholdelsen.

Betjening af step-motorer som direkte drev eliminerer behovet for gearkasser eller andre mekaniske transmissionselementer. Det muliggør en direkte kobling af nyttelasten til drevet. Motoren kan derefter køre med høj dynamisk respons uden tilbageslag.

Det relative store antal magnetiske polpar på step-motoren gør det muligt at producere et meget højt drejningsmoment ved stall; høj kapacitet af dynamisk stivhed; det gør det også muligt for motoren at opnå meget jævn hastighedsregulering med meget lav rippel.

Fordelene ved en step-motor realiseres kun, hvis værktøjsmaskinen er bygget til de nødvendige standarder for præcision og spænding samt hvis systemet indeholder et højtydende servostyringssystem.

Gevinst ved specielle planlægningsmetoder til hurtig og jævn indsvingning (settling)

Stort antal planlagte og ikke-planlagte Bi-Quad høj-order-filtre, der kan placeres i næsten ethvert led i servostyringens sløjfe

Specielle algoritmer såsom signalbehandling til hurtig bevægelse og afvikling af bevægelser uden vibrationer

Ikke-lineære metoder for kompensation

Og meget mere …

Hurtig flytning og afvikling

af systemets respons

Hurtig flytning og afvikling

ved hjælp af signal konditionerings algoritme

Eksempler og applikationer

En ubalanceret belastningsvægt i rustfrit stål på 500 gram kobles direkte til en step-motors rotationsaksel via en metal-rod. Avancerede servostyringsfunktioner med lukket sløjfe muliggør opretholdelse af nøjagtige, men ultra-langsomme rotationshastigheder. Belastningsvægten ændres, som en funktion af rod-rotationsvinkel.

Høj positioneringsnøjagtighed og præcis rod-bevægelse ved lave hastigheder styres ved hjælp af en 20 bit absolut seriel enkoder løsning. Vinklen på den roterende rod ændrer sig som en funktion af rod-rotationshastigheden. Ved brug af stor båndbredde og kontrolsløjfer for hastighed, opnår man en meget præcis bevægelseshastighed så lav som 0.01 rps (Rotation per Second).

Ved 0° og 180° (lodret rod-orientering) er det eksterne drejningsmoment nul, mens det udvendige drejningsmoment ved 90° og ved 270° (vandret rod-retning) er på sin maksimale værdi. Mellem disse vinkler ændrer det eksterne drejningsmoment sig som en funktion af den konstante rod-længde, vægten (500 g), tyngdekraften (9,81 m/S2) og sinusformet funktion af den roterende rod-vinkel (∝).

Direkte kobling af motoriserede rotations-step giver større pålidelighed og højere præcision plus en ultra-lav profil til inspektion af halvlederplader og relaterede applikationer.

Direkte drevteknologi eliminerer snekkegearet fra traditionelle rotationsfaser, hvilket giver et bredt udvalg af roterende hastigheder, overlegen pålidelighed og forbedret positionssensitivitet over for applikationer, der inkluderer præcisionsmetrologi, halvleder waferinspektion, mikro-robotik og mere.

Mængden af applikationsintegration til et sådant system er utallige og kan findes i næsten alle industrielle maskinsegmenter (halvleder, boring, CNC, emballage osv.) Et andet eksempel på en anvendelig egnet industri er Azimuth/Elevation, Radar, Tracing og lignende relaterede applikationssystemer. Høj præcision og nøjagtighed ved lave sporingshastigheder er essentielt nøgleelement til korrekt drift af sådanne systemer.