Holdbar og hygiejnisk servomotor

AKMH™ Formålsdesignede servomotorer til vaskeområder

At producere sund og kvalitetsrig mad er en krævende opgave. Ud over at designe og fremstille kreative og velsmagende produkter er det nødvendigt med et stærkt fokus på fødevaresikkerhed for, at fødevareproduktionsvirksomheder kan overleve og trives.

Effektiv rengøring af maskiner og udstyr er afgørende for produktionen af sikre fødevarer.

Først og fremmest skal dine maskiner, produktionsanlæg og udstyr fremstilles og bruges i henhold til Maskindirektivet, Lavspændings- og Fødevaredirektivet samt evt. andre relevante direktiver for maskinen. Du skal udføre en risikovurdering for at finde frem til acceptabelt risikoniveau i henhold til maskindirektivet.

Om denne artikel

Fødevaresikkerhed påvirkes af forsyningskæden for ingredienser, transporten af ingredienser og færdigvarer, facilitetsdesign, maskindesign, rengøringsprocedurer og den overordnede proceskontrol.

Maskiner, der opbevarer og forarbejder råvarer eller færdigprodukter, har stor betydning for fødevareproducentens evne til at fremstille produkter, der ikke er forurenede eller fordærvede.

Dette dokument gennemgår løsninger til anvendelse af elektriske motorer i områder, hvor der udføres regelmæssig vask og rengøring. Test- og undersøgelsesdata viser en efterspørgsel efter motorer, der er specialudviklede til at modstå daglig rengøring uden at gå på kompromis med holdbarhed, produktionstid eller omkostninger.

Rengøring af udstyr til fødevareproduktion

Rengøringsprocedurer er lige så varierede som de madvalg, vi har i vores samfund. For hver fødevareproduktionsenhed skal man vurdere de mulige steder, hvor produkter kan blive fordærvede eller forurenede.

Vurderinger og procedurer til at forebygge problemer er beskrevet i en række dokumenter under betegnelsen Hazard Analysis and Critical Control Points (HACCP). Procedurer for rengøring af maskiner og udstyr er også en del af HACCP-dokumentationen.

Maskinerne skal ikke blot være synligt rene, men også rene på et mikrobiologisk niveau – hver dag !

I en typisk "ready-to-eat"-kødfabrik produceres mad i 16 timer, hvorefter en tredje otte-timers vagt er dedikeret til rengøring af maskineriet. Rengøringsproceduren omfatter en række trin, herunder:

• Fødevareaffald fjernes manuelt med højtryksluft eller vand.

• Udstyret forskylles med varmt vand.

• Ætsende skum med enten basiske eller sure egenskaber

påføres hele maskinen og væggene i faciliteterne.

• Skummede overflader skrubbes manuelt efter behov for at

fjerne synligt produkt.

• Overskylning med varmt vand anvendes på maskineriet for at

fjerne skum og eventuelle rester.

• Overflader på udstyret podetestes for at bekræfte, at det er

rent. Hvis testresultaterne ikke er tilfredsstillende, gentages

hele eller dele af rengøringsproceduren for det givne udstyr.

• Kemisk aktive desinfektionsmidler påføres maskineriet.

• Koldt vand bruges til grundig skylning af udstyret.

• Endelige tests gennemføres for at sikre, at udstyret er

mikrobiologisk rent.

• USDA-inspektør verificerer procedurer og udstyrs renhed.

Selvom procedurerne varierer afhængigt af den type fødevarer, der produceres, gentages de dagligt, og alt udstyr, der anvendes i disse produktionsområder, bør være specialdesignet til at kunne modstå disse rengøringsrutiner.

Elektrisk udstyr, der bruges i disse vaskezoner, udgør en særlig udfordring på grund af det konstante brug af store mængder vand, barske kemikalier og de temperaturcyklusser, som det elektriske udstyr udsættes for i skiftet mellem produktion og rengøring.

Endnu mere udfordrende end elektriske produkter, der kan være fuldt forseglet, er elektriske motorer, som kræver en effektiv tætning omkring en roterende aksel.

Valg af komponenter og materialer

Komponentegenskaber er afgørende, når elektriske motorer skal specialdesignes til brug i vaskeområder. Tætninger, kabelgennemføringer og stikforbindelser, der anvendes i disse miljøer, skal udvælges eller designes med stor omhu.

Disse komponenter skal ikke blot kunne tåle tilfældig kontakt med vand, rengøringsmidler og desinfektionsmidler, men også kunne modstå direkte højtryksspuling og daglig eksponering for disse stoffer.

Materialerne, der anvendes til motorhuset og kabelkappen, er lige så vigtige.

Til motorhus og aksel giver rustfrie stållegeringer som 316L fremragende korrosionsbestandighed i dette miljø.

Motorer med overfladebehandling eller belægning har tendens til at skalle af, nedbrydes og blive porøse efter blot få ugers brug. Lavere kvaliteter af rustfrit stål korroderer også, dog ofte efter en lidt længere periode.

Materialet til kabelkappen skal kunne modstå de ætsende kemikalier, den mekaniske belastning fra højtryksvand og den konstante kontakt med fugt og væske – uden at absorbere vand. Visse sammensætninger af termoplastisk elastomer (TPE) egner sig godt til dette formål.

Tæthedstest, der resulterer i IP-klassificeringer, kan være nyttige, men de simulerer ikke det reelle miljø i vaskezoner.

Udstyr bør være konstrueret til at modstå daglig rengøring – ikke blot en kontrolleret test, der varer få minutter.

Termiske Cyklus

Elektrisk udstyr genererer varme under drift

Indersiden af en servomotor kan nå temperaturer op til 140 °C under normal drift. Når produktionen stopper og maskinen slukkes falder temperaturen hurtigt mod omgivelsernes temperatur, som i kølede produktionsmiljøer kan være helt ned til 0 °C.

Dette temperaturfald i et lukket rum skaber et undertryk – eller et vakuum – i forhold til forholdene uden for motoren.

Der er målt op til 5,5 PSI vakuum i denne proces. Dette undertryk udlignes gradvist ved, at luft trækkes ind gennem tætningerne eller kabelgennemføringen.

Problemet er, at netop på dette tidspunkt bliver motoren ofte spulet med vand og rengøringskemikalier, som kan blive trukket ind i motoren sammen med luften.

For at forhindre dette skal vakuummet frigives på en anden måde.

Motoren skal derfor ventileres, hvilket forhindrer dannelsen af undertryk.

Ved at føre et lille rør gennem motorkablet til et område med ren, tør luft – som f.eks. styreskabet – kan det relative vakuum i motoren bringes til nul.

Motor med cover - permanent eller midlertidigt

En almindelig metode til at håndtere de holdbarhedsproblemer, der tidligere er nævnt, er at beskytte motorerne med permanente eller midlertidige covers under rengøring. Dette virker umiddelbart som en god løsning.

Hvis motorerne ikke udsættes for vand, rengøringsmidler og kemiske desinfektionsmidler, vil de være mere pålidelige. Men de hygiejniske krav kombineret med det kaotiske miljø i fødevareproduktion og maskinrengøring gør disse løsninger mindre attraktive.

Permanent cover

Der opstår to problemer ved at installere stål-cover omkring elektriske motorer. For det første skaber cover “døde zoner” eller vækst-nicher, som er svære at inspicere og rengøre. Fødevareprodukter kan trænge ind i cover'ne, og det varme, fugtige miljø inden i cover'et bliver et ideelt sted for patogener at vokse, formere sig og derefter sprede sig til produktkontaktflader.

Hvis cover'ne fjernes og rengøres under maskinens rengøringscyklus, bliver motorerne udsat for det generelle rengøringsmiljø – og selv med klare procedurer ender motorerne ofte med at blive overspulet, mens de er ubeskyttede.

Bliver motorerne vasket ned uden cover, er de tilbøjelige til at fejle. Derudover medfører tilføjelsen af rustfri stål-cover øget omkostning, størrelse og kompleksitet for maskinen uden at løse det underliggende problem.

Midlertidige cover/dæksler eller plastposer

En anden metode er at dække motorerne med plastikposer under rengøringen og derefter fjerne poserne, når den intensive vask af maskinen er overstået og så aftørre motorerne manuelt. Men spørgsmålet er stadig:

Er motorerne rene med denne metode?

Under et møde i Kollmorgen Advisory Council stillede Kollmorgen dette spørgsmål til 23 førende fødevaresikkerhedseksperter. Nitten af dem udtrykte stor tvivl om effektiviteten af denne metode, mens de øvrige fire bemærkede, at det tog væsentligt længere tid at gennemføre processen.

Derudover bliver poserne – trods detaljerede instruktioner – ofte slet ikke anvendt, hvilket efterlader motorerne sårbare.

Covers er ikke løsningen

83 % af de adspurgte angav, at de ikke mente, at komponenterne kunne rengøres pålideligt.

IEC og klassificering IP69K

Den Internationale Elektrotekniske Commission har fastlagt en række teststandarder (IEC 60529) for udstyr. Den IP-klassificering, der bedst simulerer en vaskeproces, er IP69K.

IP69K-testen kræver, at den komponent, der skal testes, placeres på en drejeskive.

Der sprøjtes varmt vand ved højt tryk, 1160 til 1450 PSI, med en temperatur på 80ºC, gennem fire specifikke dyser placeret 10 til 15 cm fra komponenten i vinklerne 0º, 30º, 60º og 90º.

Dyserne sprayer med en minimums flow på 14 liter pr. minut, mens drejeskiven roterer i 2 minutter. Komponenten skal fungere normalt efter testen, og når den skilles ad, må der ikke være indtrængning af vand i komponenten.

Selvom dette er en grundig test, simulerer den ikke fuldt ud vaskeprocessen.

Standarden tester ikke for korrosion forårsaget af kemisk rengøring, termiske cyklusser i komponenten under produktion og rengøringsprocesser eller den gentagne daglige mekaniske belastning, der kan opstå ved højtryksvask.

Selvom IP-klassificeringer kan være nyttige, er det et bedre valg at vælge motorer eller andre komponenter, der er formålsdesignede til at modstå vaskeprocessen, for at sikre holdbarhed og fortsat effektivitet i produktionsområder med vask.

AMKH-serien fra Kollmorgen er i overensstemmelse med EU direktivet 2006/42/EC - EHEDG, hvilket i sin enkelthed går ud på, at motoren skal være udformet således, at der ikke må være flader eller kanter, hvor der kan komme eller gro bakterievækst.

AKMH-motorserien imødekommer de stadige stigende krav til hygiejne i medico og fødevareindustrien.

Tre forskellige hygiejniske gearmotorer og en blank spredning af bakterier er et problem.

Asynkrone motorer er stadig meget anvendte i medico, fødevare og pakke- industrien. De er billigere end synkron-servo motorer. Grundet deres opbygning, med kølefinner og blæser, bliver deres evne til at være bakterie spredere ofte undervurderet.

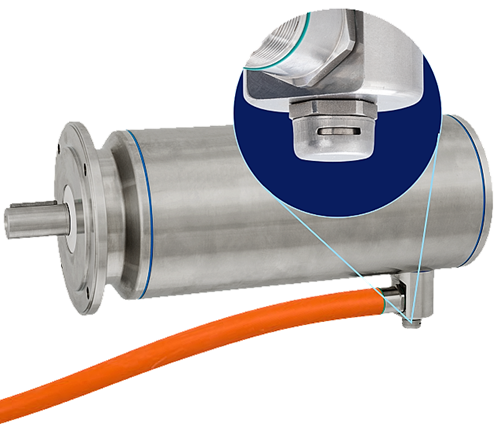

Foto: AMKH servomotor med udluftning og den er

IP69K-klassificeret til vaskeområder.

Konklusion

Den bedste løsning til brug af elektriske motorer i vaskeområder er at anvende motorer, der er formålsdesignede til at modstå daglige rengøringer. Kollmorgen AKMH Hygienic and Durable motorer er specifikt udviklet til vaskeområder.

Motorhuset og alle udsatte metaloverflader er ludført af 316L rustfrit stål; kabelomslaget er fremstillet af et termoplastisk elastomer, som kan modstå den mekaniske slidtage fra højtryksvask samt daglig eksponering for kemiske rengøringsmidler uden at nedbrydes eller absorbere vand.

Akseltætningen og kabelindføringerne er også udvalgt til at kunne modstå daglige vaskeprocesser. Udfordringen med de termiske cyklusser, der opstår under produktion og rengøringsprocesser, er håndteret ved hjælp af et rør i motorkablet, som tillader vakuumudligning under motorens afkølingsfase uden at lade vand eller kemikalier trænge ind i motoren.

Valget af formålsdesignede produkter til vaskeområder er den rigtige vej at gå for at sikre kontinuerlig produktion og reducerede vedligeholdelsesomkostninger i vaskeområder.

Relaterede produkter