Hygiejnisk design øger sikkerheden

Det styrker dit fødevarebrand, sikrer lovkrav – og forbedrer din bundlinje

Muligheden for at indføre og gennemføre et effektivt rengøringsprogram afhænger i høj grad af, at faciliteter og udstyr er designet kontureret efter hygiejniske standarder.

Delta Elektronik er One-Stop-Shop for IP69K produkter og vi tilbyder løsninger fra aktuator til Delta-robot i IP69K – alle produkter i rustfri stål og i hygiejnisk udførelse, der kan anvendes uden indkapsling og muliggør en mere effektiv og hurtig rengø-ringsproces med et højt niveau af hygiejne i maskinparken til følge.

Ved at eliminere behovet for indkapsling muliggøres en mere effektiv og hurtig ren-gøringsproces, hvilket ikke blot reducerer nedetiden, men også sikrer øget produk-tivitet og højere hygiejnestandarder i maskinparken.

Denne tilgang bidrager til forbedret drifts- og fødevaresikkerhed og en mere strøm-linet produktion, som er afgørende for moderne fødevarevirksomheder.

Hvad er hygiejnisk design?

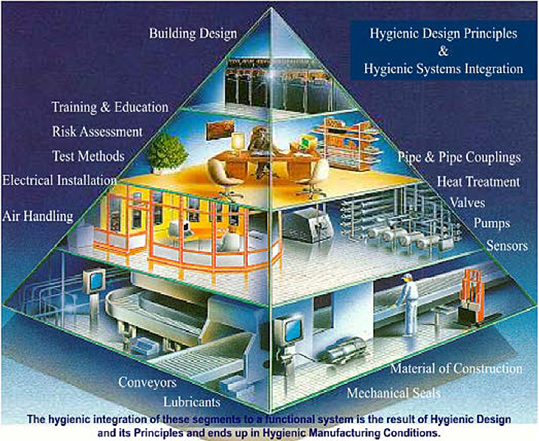

Hygiejnisk design handler om at anvende klart definerede meto-der og specifikationer til udformning, fremstilling og installation af faciliteter og udstyr. Når disse elementer integreres giver det en hurtig og effektiv rengøring af produktionsanlægget.

Det indebærer, at både udstyr og indretning af faciliteter designes i overensstemmelse med hygiejniske standarder, så de er lette at rengøre og så overfladerne kan modstå den daglige påvirkning fra både korrosive fødevarer samt rengørings- og desinfektionsmidler.

Ved at indarbejde hygiejnisk design i fødevareproduktionen opnår man desuden konkrete fordele, såsom kortere rengø-ringstid samt mere effektiv udnyttelse af vand og kemikalier.

Kilde: Knuth Lorenzen, formand for EHEDG.

Principper for hygiejnisk design

Generelt bør anerkendte principper for hygiejnisk design bidrage til at forbedre funktionaliteten af udstyr og faciliteter – samtidig med at risikoen for krydskontaminering reduceres.

De største fordele opnås typisk ved at vælge egnede materialer til konstruktionen af faciliteter og udstyr samt ved at undgå døde zoner, der er utilgængelige eller vanskelige at rengøre og hvor madrester kan ophobe sig.

Der findes dog også mere overordnede principper for hygiejnisk design, som – når de følges – understøtter effektiv rengøring og desinfektion af udstyr og dermed minimerer risikoen for krydskontaminering af fødevarer.

Vigtige kriterier omfatter bl.a.:

• God tilgængelighed til inspektion, vedligeholdelse, rengøring

og desinfektion

• Eliminering af væskeophobning og hule områder

• Undgåelse af sprækker og nicher, hvor mikroorganismer eller

madrester kan samle sig – fx i servicekasser, driftszoner eller

ved dårlig svejsning

Overflader i direkte kontakt med fødevarer, bør være:

Rengøringsvenlige, glatte, fri for revner og sprækker, ikke-porøse, ikke-absorberende, ikke-kontaminerende, ikke-reaktive, holdbare, korrosionsbestandige, vedligeholdelsesfrie og ikke-toksiske.

![]()

Også overflader, der ikke kommer i direkte kontakt med fødevarer, bør indgå i det hygiejniske design, da de kan bidrage til krydskontaminering, når de befinder sig tæt på eksponerede produkter.

Alment anerkendte principper for hygiejnisk design af fødevareanlæg omfatter brug af hygiejniske byggematerialer, korrekt placering, hensigtsmæssig indretning, effektiv skadedyrsforebyggelse, hygiejnisk isolering af rørføring samt installation af slidstærke og kemikalieresistente gulve.

Adskillelse af råvarer fra færdigvarer og af forskellige processer – baseret på en risikovurdering – kombineret med strikse krav til personalehygiejne samt rengørings- og desinfektionsprotokoller, giver den bedste beskyttelse mod krydskontaminering.

Validering af rengørings- og desinfektionsprocesser er en anerkendt best practice i branchen og bør altid tage højde for kemikaliernes kompatibilitet med både udstyr og produktionsprocesser.

Standarder og retningslinjer

Retningslinjer og standarder for hygiejnisk design af udstyr og faciliteter er blevet foreslået og udviklet af en række organisationer, herunder:

• 3-A Sanitary Standards, Inc. (3-A SSI)

• North American Meat Institute (NAMI)

• European Hygienic Engineering and Design Group (EHEDG)

• National Sanitation Foundation (NSF)

• Underwriters Laboratories (UL)

• Grocery Manufacturers Association (GMA)

Organisationer som 3-A SSI, NSF og UL udsteder egentlige standarder, mens andre – som EHEDG og GMA – bidrager med retningslinjer for hygiejnisk design.

Internationale brancheforeninger som International Dairy Federation (IDF) og standardiseringsorganisationer som ISO deltager ligeledes ofte i gennemgang og evaluering af standarder for udstyrshygiejne. Af og til sker dette i samarbejde med de egentlige standardudstedende organisationer – eksempelvis har 3-A SSI og NSF samarbejdet om udvikling af standarder for kød- og fjerkræudstyr.

Nogle standarder, som fx 3-A SSI, er lovpligtige i mange delstater og kommuner, mens andre indgår i frivillige certificeringspro-grammer, hvor tredje parts verifikation er påkrævet før et bestemt logo eller mærke må anvendes. Myndigheder inspicerer typisk fødevareudstyr for at sikre hygiejnisk design, fremstilling og installation. I visse tilfælde har de også processer til forhåndsgodken-delse af udstyr til specifikke anvendelser, fx inden for kød, fjerkræ og mejeri.

Vigtigheden af hygiejnisk design for fødevaresikkerhed og kvalitet

Ændrede livsstile har medført, at forbrugerne både forventer bekvemmelighed og samtidig mere naturlige, mindre forarbejdede produkter. Samtidig har mikroorganismer tilpasset sig miljømæssige pres fra desinfektionsmidler, opbevaringstemperaturer og varmebehandlinger.

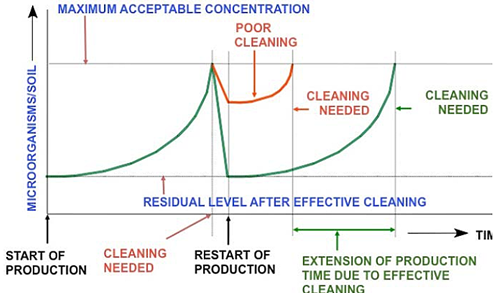

Længere produktionstider kombineret med kortere tid til rengøring har skabt behov for hurtigere og mere effektive rengøringsprotokoller.

Hvor let og grundigt udstyr og produktionsfaciliteter kan rengøres, hænger direkte sammen med risikoen for krydskontaminering (fx mikroorganismer eller allergener) samt andre uønskede konsekvenser for fødevaresikkerhed og -kvalitet.

Lovgivning, industristandarder og best practice kræver derfor, at udstyr og faciliteter udformes hygiejnisk, så de kan rengøres effektivt og grundigt. Hygiejnisk design skal muliggøre fjernelse af mikrobiologisk kontaminering samt fysiske og kemiske føderester

både på overflader, der kommer i kontakt med produktet, og på overflader, der ikke gør.

Flere faktorer bør overvejes allerede i planlægningsfasen for hygiejnisk design, herunder trafik, luftstrømme, temperatur, fugt, næringsstoffer, pH og konkurrerende mikroflora.

Muligheden for korrekt rengøring og desinfektion er afgørende for sikker fødevareproduktion.

Derfor kan overholdelse af principperne for hygiejnisk design af både faciliteter og udstyr give betydelige fordele – både driftsmæssigt, regulatorisk og i forhold til omdømmerisiko.

Ressourcer og brancheinitiativer

Designprocessen af udstyr og faciliteter bliver langt mere effektiv til at reducere den samlede risiko for fødevareforurening, når den gennemføres i tæt samarbejde mellem fødevareproducenter og udstyrsproducenter.

Dette inkluderer udarbejdelse af specifikationer og standardprocedurer, der har til formål at styrke virksomhedernes evne til at sikre hygiejniske forhold i fødevareproduktionsmiljøet. Processen understøttes yderligere, hvis både udstyrsproducenter og deres kunder har en solid forståelse af mikrobiologi og de forhold, der skaber ideelle nicher for mikrober.

I mange år udgjorde ressourcer som Engineering for Food Safety and Sanitation, en bog skrevet af Thomas Imholte, de eneste tilgængelige referencer for hygiejnisk design og konstruktion af fødevareudstyr og -faciliteter. I dag findes der også retningslinjer og tjeklister udgivet af organisationer som:

• 3-A Sanitary Standards, Inc. (3-A SSI)

• Baking Industry Sanitation Standards Committee (BISSC)

• National Sanitation Foundation (NSF)

• European Hygienic Engineering and Design Group (EHEDG)

• Grocery Manufacturers Association (GMA)

Disse hjælper med yderligere at integrere hygiejnisk design i både faciliteter og udstyr.

Udstyrsproducenter og fødevareproducenter har engageret sig i et samarbejde for at nå til enighed om udstyrsdesign. Dette fælles initiativ, kendt som One Voice (OpX Leadership Network), resulterede i udviklingen af en risikobaseret ramme til at definere de passende hygiejniske specifikationer for produktion af fødevarer med lavt vandindhold. En tilsvarende tilgang kunne anvendes til at definere fælles behov og forventninger mellem udstyrsproducenter og fødevareproducenter på tværs af alle fødevareplatforme.

Implementering af hygiejniske designprincipper

hjælper fødevareproducenter med at opfylde regulatoriske krav mv.

Det centrale mål med principper for hygiejnisk design er at øge sandsynligheden for, at hver eneste kvadratcentimeter af produktionsudstyr kan rengøres korrekt til et mikrobiologisk og allergenfrit niveau hver dag.

Udover at dette er en forventning fra de fleste kunder i branchen i dag, er kravene om at tage hygiejniske designkriterier i betragtning indarbejdet i Good Manufacturing Practices (GMP), specifikt:

• Titel 21 CFR, afsnit 117.20 – Fabrik og udearealer

• Titel 21 CFR, afsnit 117.35 – Hygiejniske driftsprocedurer

• Titel 21 CFR, afsnit 117.37 – Hygiejniske faciliteter og kontroller

• Titel 21 CFR, afsnit 117.40 – Udstyr og redskaber

Implementering af hygiejnisk design er derfor et krav i GMP for fødevareproduktion.

Selvom de amerikanske fødevaremyndigheder ikke regulerer selve fødevareproduktionsudstyret, regulerer de dets hygiejniske anvendelse. Som en central del af Food Safety Modernization Act (FSMA) vil Preventive Controls for Human Foods Rule kræve, at hver facilitet, der er registreret hos Food and Drug Administration (FDA), udarbejder og implementerer en skriftlig fødevaresikkerhedsplan (FSP). FSP’en skal fokusere på at identificere og kontrollere risici specifikt for hvert produkt og følge denne fremgangsmåde:

• Identificer alle potentielle risici (mikrobiologiske, kemiske, fysiske)

• Bestem hvilke risici, der kræver forebyggende kontrol

• Udvikl forebyggende kontroltiltag til håndtering af disse risici

• Etabler et overvågningsprogram, der dokumenterer, at risici kontrolleres

• Angiv forventede korrigerende handlinger

• Verificer, at systemerne fungerer

Analyser FSP’en igen, når der sker væsentlige ændringer, eller som minimum én gang hvert tredje år

Som et eksempel på anvendelsen af disse principper har FDA identificeret rengøring og desinfektion som en forebyggende kontrol, der kræver, at fødevareproducenter udvikler og vedligeholder skriftlige procedurer for rengøring og desinfektion af alt udstyr og alle overflader, der kommer i kontakt med fødevarer, hvis det er nødvendigt for at forhindre krydskontakt med allergener eller krydskontaminering med patogener. De skriftlige procedurer skal definere omfang, rengørings- eller desinfektionsmål, ledelsesansvar, overvågning, korrigerende handlinger samt dokumentation knyttet til rengørings- eller desinfektionsproceduren.

Derudover anser FDA miljøtestning for relevante mikroorganismer af betydning for folkesundheden – eller for passende indikatororganismer – som særligt nyttigt som en verificeringsmetode for forebyggende kontroller (dvs. rengøring og desinfektion) i situationer, hvor kontaminering af fødevarer med en miljøpatogen anses for at være en væsentlig risiko. Flere fødevaresikkerhedsstyringssystemer, anerkendt af GFSI, såsom SQF og BRC, inkluderer miljøtestning som en del af deres krav.

Dave Kramer bemærkede: “Hvis du ikke kan se det, og du ikke kan nå det, kan du hverken rengøre det eller tage prøver af det.” Derfor gør indarbejdelsen af hygiejniske designprincipper i fødevareproduktionsmiljøer det muligt at overholde både lovkrav og industristandarder samt imødekomme forbrugernes og kundernes forventninger. Fjernelse af nicher i maskineri, hvor patogener kan gemme sig, reducerer risikoen for kontaminering.

Omkostninger ved hygiejnisk design

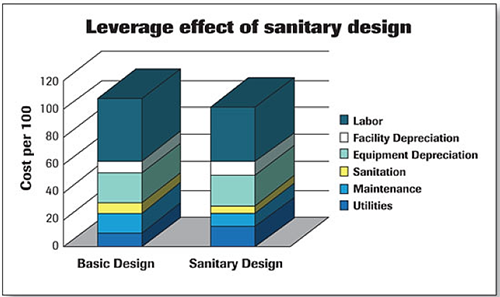

Der er en tydelig sammenhæng mellem hygiejnisk design og bundlinjen for fødevareproduktionsvirksomheder. Produktionsomkostningerne stiger, når der skal anvendes ekstra kemikalier, vand og arbejdskraft for effektivt at rengøre og desinficere udstyr og faciliteter, som er vanskelige at rengøre.

Højere driftsomkostninger opstår også som følge af reduceret levetid og øget vedligeholdelse af udstyr, der ikke er hygiejnisk designet.

Omvendt maksimerer hygiejnisk design ikke blot driftsmæssige omkostningseffektivitet, men gør det også muligt at rengøre udstyr og faciliteter effektivt. Dette medfører mindre nedetid og dermed mere tid til produktion – hvilket resulterer i højere Overall Equipment Effectiveness (OEE).

Kilde: Huub Lelieveld, GHI

Investering og afkast ved hygiejnisk design

Den oprindelige pris på fødevareproduktionsudstyr afspejler ikke altid, hvor godt det lever op til principperne for hygiejnisk design. Når man vurderer afkastet på investeringer (ROI) for udstyr og faciliteter, der er designet i overensstemmelse med hygiejniske principper, er det bedst at se det over udstyrets levetid og fra et driftsmæssigt perspektiv – frem for kun at fokusere på anskaffelsesprisen.

Det er typisk, at virksomheder forventer relativt korte tilbagebetalingstider på investeringer af denne type, typisk i størrelsesordenen 2–3 år. Når der gennemføres omkostningsbesparende tiltag, bliver udstyrets oprindelige pris ofte afgørende, og besparelser ved ændringer i udstyrsindkøb og faciliteternes layout kan resultere i designs, der ikke fuldt ud lever op til de standarder, retningslinjer

og best practices, der anerkendes i dag.

Manglende indarbejdelse af hygiejnisk design i udstyr og faciliteter har vidtrækkende konsekvenser, da det eliminerer en række fordele, herunder besparelser på kemikalier og vand samt reduktion af rengøringstid og forbrug af materialer til miljøovervågning.

Yderligere fordele ved korrekt hygiejnisk design omfatter færre produktafvigelser:

Færre produkter sat i karantæne, genbearbejdet eller destrueret. Og færre klager fra forbrugere og reduceret risiko for tilbagekaldelser som følge af forurenede produkter.

Hygiejnisk design øger sikkerheden

Forkert rengøring og desinfektion er ofte blevet nævnt som den primære årsag til fødevareforgiftninger og et betydeligt antal tilbagekaldelser af fødevarer. Undersøgelser viser, at mange af disse hændelser kan kobles til mangler i designet af faciliteter og maskineri. Branchen har derfor indset, at nøje overholdelse af hygiejniske designkriterier markant kan reducere risikoen for lignende hændelser.

Når man vurderer de reelle omkostninger ved ikke at anvende hygiejniske designprincipper, skal man tage højde for, at skader på virksomhedens omdømme, tabt salg, nedetid i produktionen for rengøring og ekstra omkostninger i forbindelse med en potentiel fødevaresikkerhedshændelse næsten altid vil overstige udgifterne til forebyggende tiltag – såsom at følge branchens og myndighedernes retningslinjer for hygiejnisk design af udstyr og faciliteter.

Et eksempel på at det kan gå alvorligt galt kan være et anlægs design der tillader vand at samle sig på gulvet nær udstyr og gangarealer for medarbejdere, at gulvet i pakkeanlægget er konstrueret, så det er svært at rengøre, og at pakkeudstyret ikke kan rengøres og desinficeres let, hvilket betyder ophobning af snavs og produktrester i visse områder.

Hygiejnisk design af udstyr og faciliteter er ikke længere kun relevant for producenter af højrisiko-fødevarer, såsom færdigpakkede kødprodukter eller salater. Også fødevareproducenter i miljøer med lavt vandindhold og tørre omgivelser har taget hygiejnisk design til sig som en central del af deres strategier for risikoreduktion i fødevaresikkerheden.

I stedet for at blive betragtet som en eftertanke indarbejdes hygiejnisk design nu allerede i de tidlige faser af beslutninger om udstyrsindkøb samt ved opførelse eller ombygning af faciliteter. Udstyrsproducenter (OEM’s) samarbejder med kunder for at forstå deres behov og imødekomme ønsker om specifikke hygiejniske funktioner under udstyrsdesign, hvor One Voice i dag repræsenterer det bedste eksempel på denne tendens.