Reducér CO2-udledningen betydeligt

ved udskiftning af pneumatik med LinMot’s industrielle, lineære motorer

Elektriske lineære drev erstatter konventionelle pneumatiske cylindre i flere og flere applikationer. Årsagerne er dårlig effektivitet, høje omkostninger til idriftsættelse, om-konfiguration, service og vedligeholdelse og de begrænsede kontrolmuligheder for pneumatiske systemer.

En totalomkostningssammenligning viser, at elektriske lineære drev til nuværende priser for komponenter og elektricitet betaler sig selv inden for få måneder, selv for simple punkt-til-punkt-bevægelser med to ende-positioner.

Derudover giver de større fleksibilitet i designet af produktionsprocesser og produktionsovervågningssystemer. Dette er også med til at reducere CO2-fodaftrykket betydeligt. Og du sparer penge!

2/3 af pneumatiks driftsomkostninger går til energi

Pneumatiske drev er kendetegnet ved lavere anskaffelsesomkostninger, robusthed mod ydre påvirkninger (f.eks. Temperaturvariationer og støv) og høj modstandsdygtighed over for overbelastning.

De er også enkle at betjene og kræver ikke hurtig-holdestrøm, når de installeres i lodret retning. Trykluft bruges også til transport- og rengøringsopgaver i mange butiksgulve og industrimiljøer, så kompressorsystemer skal stilles til rådighed under alle omstændigheder. Så det er derfor ikke underligt, at pneumatik bruges i en række applikationer og kan findes på mange fabrikker.

Trykluft er imidlertid et af de dyreste energimedier, fordi kompressorer kun kan omdanne en lille del af input-energien til nyttig effekt. Langt størstedelen spredes som varmetab.

Den nyeste teknologi kan opnå en effektivitet på omkring 30%. Yderligere stigninger er næsten umulige, da de fysiske grænser praktisk talt er nået. Ud over de allerede høje omkostninger for motor, kompressor, start- og driftstab og tab ved trykluftshåndtering opstår der i praksis yderligere tab som følge af utættede distributionssystemer.

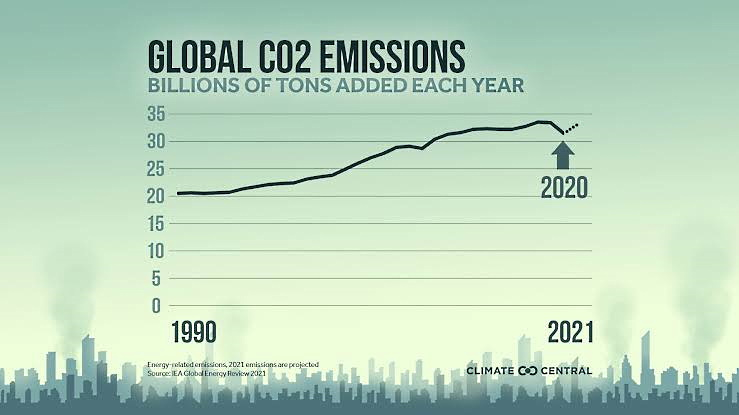

Danmarks forbrugsbaserede klimaaftryk er et udtryk for den udledning, forbruget af varer og tjenester medfører i Danmark.

I 2020 er det beregnet til at være 61 mio. ton CO2 om året, hvilket svarer til, at hver enkel dansker udleder 11 ton CO2.

I 2017 blev Danmarks samlede udledning af drivhusgasser opgjort til at være 51,2 mio. tons CO2-ækvivalenter. Altså udledte Danmark det, der svarer til 51,2 mio. tons CO2 det år.

Trykluften fjernes fra fabrikkerne

I virkeligheden er derfor tab i aktuatoren (uden optimering) kun ca. 5% af inputenergien tilgængelig som nyttig effekt. Og det er efter yderligere konvertering.

Optimal konstruktion af rørsystemet og aktuatorer, hurtig sporing af lækager og varmegenvindingssystemer kan øge effektiviteten.

Det tyske miljøministerium vurderer de potentielle energibesparelser til 20 til 40%, mens andre eksperter beregner betydeligt større potentielle besparelser.

Selvom alle disse potentielle besparelser kan realiseres, bruger

trykluftsystemer dog stadig denne inputenergi meget ineffektivt med en maksimalt opnåelig samlet effektivitet på 10%. Dette kan også ses i den samlede omkostningsberegning for en kompressor.

Mens omkring 10% af de samlede omkostninger skal bruges på indkøb og yderligere 10% eller deromkring til vedligeholdelse af systemet, er energiomkostningerne typisk 70 til 80% af de samlede omkostninger i kompressorens levetid.

Det er derfor ikke underligt, at flere og flere virksomheder i tider med stigende energipriser og øget miljøbevidsthed (især CO2 udslip) forsøger at fjerne trykluft fra deres fabrikker eller i det mindste reducere det til et absolut minimum .

Omkostningssammenligning

af en pneumatisk cylinder og lineær motor med et konkret eksempel

Elektriske drev er faktisk dyrere,

at købe end simple pneumatiske cylindre

En analyse af de samlede omkostninger i løbet af deres levetid viser, at især industrielle lineære motorer fra LinMot kan betale sig selv inden for et par måneder eller endda uger, selv i enkle punkt- til-punkt-bevægelser mellem to positioner.

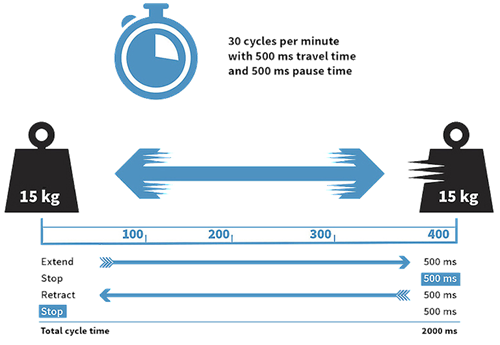

Det viste eksempel til højre gør det klart: Med et vandret punkt-til-punkt slag på 400 mm og 15 kg masse i bevægelse, kører med 30 cyklusser pr. minut og 50% driftscyklus (= 2.000 mSek. cyklustid).

I modsætning til den lineære motor skal trykluft tilføres gennem hele bevægelsen

Den kinetiske energi fra bremsning skal også absorberes af støddæmpere og kan ikke lagres i mellem for den næste bevægelse. Ifølge databladet bruger den valgte cylinder 0,02529 dm³ luft ved 6 bar for hver millimeter vandring i et dobbeltslag.

For et slag på 400 mm resulterer dette i et forbrug på 10,37 dm³ pr. cyklus. Ved 30 cyklus i minuttet kræver den pneumatiske cylinder således i alt 150.000 Nm³ trykluft om året til kontinuerlig drift (8.000 t/år). I betragtning af trykfald, reduktion og lækagetab i størrelsesordenen 25% skal kompressoren komprimere og føre i alt ca. 190.000 Nm³ luft ind i rørledningen.

En normal kompressor (750 kW motor, 7.500 Nm³/h lufttilførsel) kan bruge 0.130 kWh elektrisk energi til at komprimere 1 Nm³/h til 6 bar, inklusive start- og driftstab og trykluftbehandling. De samlede årlige energiomkostninger er således omkring 3.000 Euro eller mere end 30 gange så store som den elektriske motor. Ved et højere cyklustal ville dette forhold være endnu værre for den pneumatiske cylinder.

Beregning af samlede omkostninger

Udover rene energiomkostninger skal investerings- og vedligeholdelsesomkostningerne også indgå i en samlet omkostningsberegning. Test har vist, at de i alt udgør omkring 20% af de samlede driftsomkostninger.

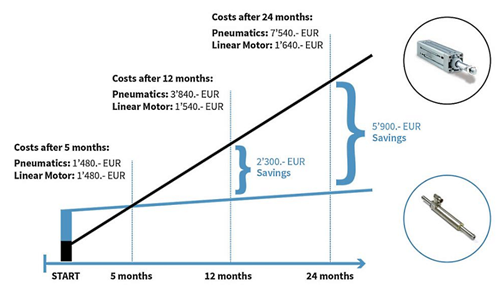

I eksemplet vist her skal der derfor bruges omkring 750 Euro på dette hvert år, så de samlede driftsomkostninger udgør op til 3.750. Producenter af pneumatiske løsninger vurderer de samlede omkostninger (efter energieffektivitetsforanstaltninger) til 0,025 Euro pr. standard kubikmeter trykluft.

For vores eksempel ville dette resultere i samlede årlige driftsomkostninger på 3.750 Euro for en mængde på 150.000 Nm³ trykluft, der kræves til en cylinder, hvilket understøtter ovenstående beregnings eksempel og vises grafisk herunder.

Et lineært drev - inklusive alle nødvendige komponenter (kabler, inverter osv.) - koster derimod mere end et pneumatisk drev (inklusive ventiler, slanger osv.)

De meget lavere energiomkostninger betyder imidlertid,

at det elektriske drev betaler sig selv på mindre end et halvt år.

Efter det tidspunkt er besparelserne betydelige!

Energiomkostningerne i vores eksempel overstiger investeringsomkostningerne for den pneumatiske cylinder efter kun tre uger.

Analyse af investerings- og energiomkostningerne i dette applikations eksempel viser, at besparelserne ved brug af en industriel lineær motor sammenlignes med brugen af en pneumatisk cylinder er 2.300 EUR og 5.900 EUR ved henholdsvis 12 og 24 måneders drift.

CO2-udledning

CO2-emission kan reduceres drastisk ved at skifte til et elektrisk lineært drev, hvilket giver en anden stor fordel.

Energien på 24.000 kWh, som yderligere kræves af den pneumatiske cylinder i denne prøveberegningseffekt på en årlig ydelse på 12.000 kg CO2.

CO2-reduktionen taler således klart:

Udskift pneumatik til elektriske direkte drev!

Fremtidssikre med innovation og fleksibilitet

Bevægelsessekvenser i elektriske lineære drev kan være betydeligt mere dynamiske og have større repeterbarhed.

Bevægelsesprofilen kan programmere frit, så selv komplekse bevægelsessekvenser hurtigt kan implementeres uden problemer. De kan også tilpasses nye krav, selv under drift. Desuden er de lineære drev er betydeligt mere støjsvage og holdbare. De er ikke følsomme over for ændringer i belastning og kan starte og stoppe problemfrit.

Lineære drev gør det også muligt at overvåge forskellige procesvariabler uden yderligere sensorer. Med en lineær motor er der færre omkostninger til installation, vedligeholdelse og logistik.

Når der er brug for mere end to positioner, når bevægelser skal synkroniseres til en hovedaksel eller når dynamikken eller levetiden for en pneumatisk cylinder ikke længere er tilstrækkelig, har designeren i årevis vendt sig til lineære direkte drev fra LinMot.

På grund af de høje driftsomkostninger til pneumatik betaler brugen af industrielle lineære motorer sig i stigende grad, selv ved simple punkt-til-punkt-bevægelser med kun at ende-positioner.

Dette gælder især, når bevægelser udføres regelmæssigt i cykliske operationer og pneumatiske cylindre skal dimensioneres generøst på grund af hastighed og belastningsforhold.

I dette tilfælde betaler det elektriske lineære drev sig selv inden for få uger.

Relaterede produkter